化学机械抛光技术(CMP)中有哪些核心材料?

发布时间:

2022-02-21 16:40

作者:

化学机械抛光(ChemicalMechanicalPolishing,CMP)技术被誉为是当今时代能实现集成电路(IC)制造中晶圆表面全局平坦化的目前唯一技术,可达到原子级超高平整度,其效果直接影响到芯片最终的质量和成品率。

按照被抛光的材料类型,具体可以划分为三大类:1)衬底:主要是硅材料;2)金属:包括Al/Cu金属互联层,Ta/Ti/TiN/TiNxCy等扩散阻挡层、粘附层;3)介质:包括SiO2/BPSG/PSG等ILD(层间介质),Si3N4/SiOxNy等钝化层、阻挡层。

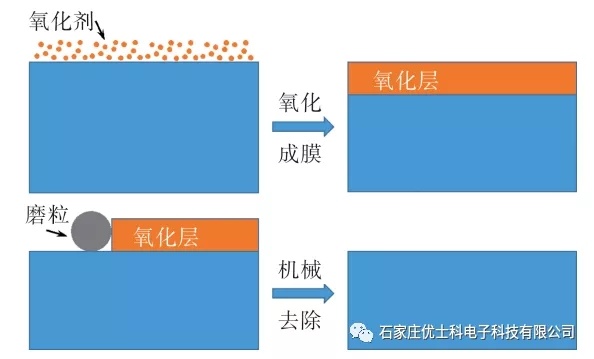

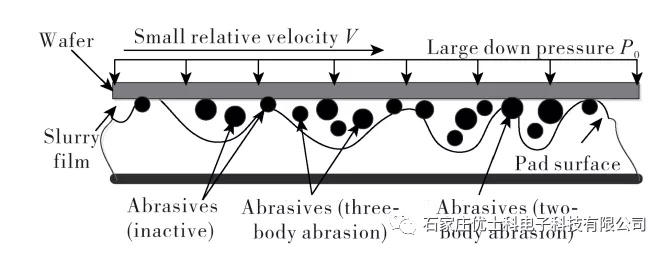

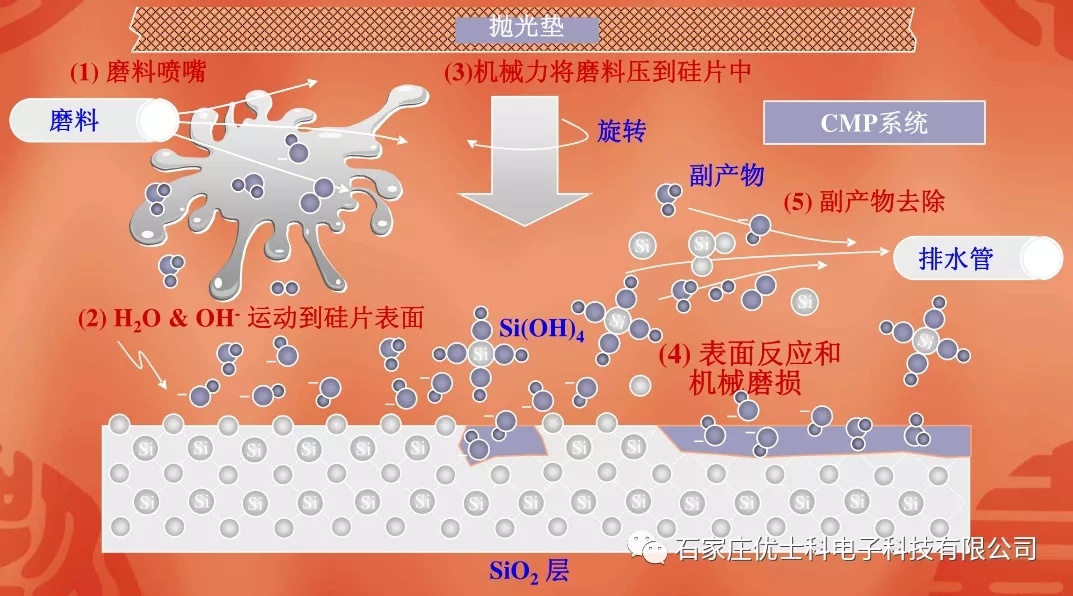

在CMP工作过程中,CMP用的抛光液中的化学试剂将使被抛光基底材料氧化,生成一层较软的氧化膜层,然后再通过机械摩擦作用去除氧化膜层,这样通过反复的氧化成膜-机械去除过程,从而达到了有效抛光的目的。

▲CMP工作原理示意图

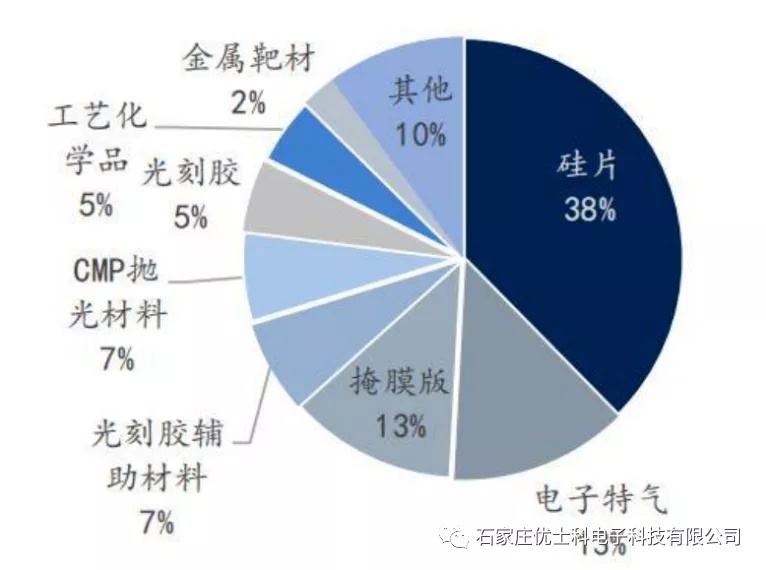

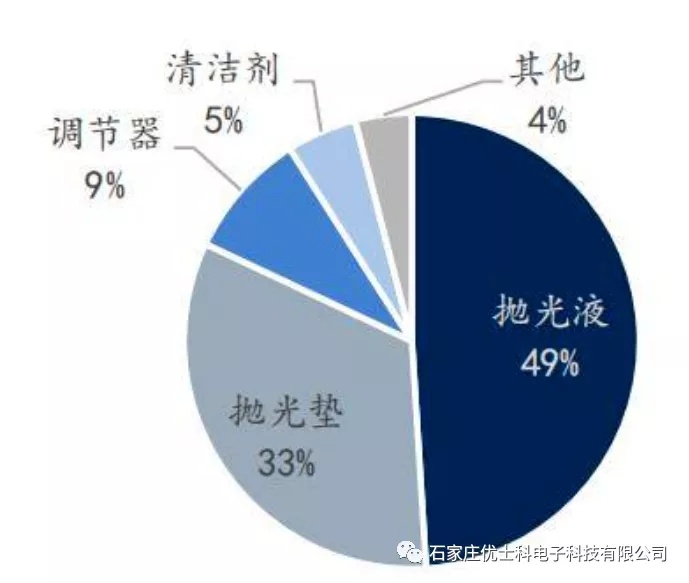

CMP技术对于半导体晶圆加工不可或缺,其加工质量与其中各类关键材料的作用息息相关,由下图可知,在晶圆制造中,CMP抛光材料约占据总成本的7%,而在CMP材料细分占比当中,抛光液和抛光垫是最核心的材料,价值量占比分别为49%和33%。其他抛光材料还包括抛光头、研磨盘、检测设备、清洗设备等。

▲晶圆制造材料细分占比

▲CMP材料细分占比

抛光液

抛光液是影响化学机械抛光质量和抛光效率的关键因素,一般通过测定材料去除率(MRR)和表面粗糙度(Ra)的方法来评价抛光液性能优良程度。其组分一般包括磨料、氧化剂和其它添加剂,通常根据被抛光材料的物理化学性质及对抛光性能的要求,来选择所需的成分配置抛光液。

磨料是抛光液最主要的组成部分,在抛光过程中通过微切削、微擦划、滚压等方式作用于被加工材料表面,达到机械去除材料的作用。

▲磨料机械去除原理示意图

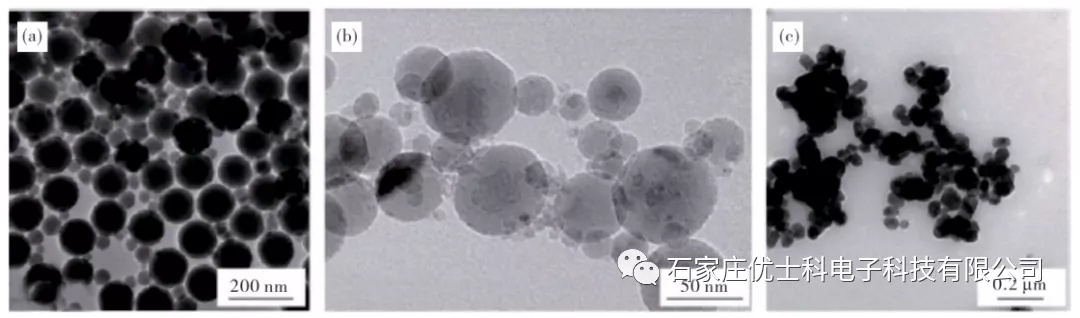

化学机械抛光液在研究初期大多是使用单一磨料,如氧化铝(Al2O3)、二氧化硅(SiO2)、二氧化铈(CeO2)、氧化锆(ZrO2)和金刚石微粒等,其中研究及应用最多的是Al2O3、SiO2和CeO2。

▲三种常用磨料透射电镜图

(a)SiO2;(b)Al2O3;(c)CeO2

Al2O3的硬度高,多用于光学玻璃、晶体和合金材料的抛光,但含Al2O3的抛光液具有选择性低、分散稳定性不好、易团聚的问题,容易在抛光表面造成严重划伤,一般需要配合各种添加剂使用才能获得良好的抛光表面。

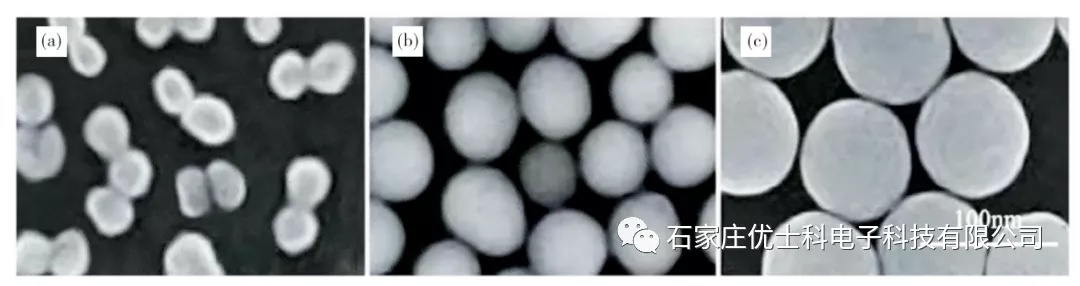

SiO2具有良好的稳定性和分散性,不会引入金属阳离子污染,其硬度与单质硅接近,对基底材料造成的刮伤、划痕较少,适合用于软金属、硅等材料的抛光,是应用最广泛的抛光液,但其材料去除率相对较低。

▲硅溶胶磨料

a)40nm,异形结构;b)60nm,球形结构;c)90nm,球形结构

CeO2具有较为适中的硬度,由于Ce元素具有多种价态且不同价态间易转化,容易将玻璃表面物质氧化或络合,因此CeO2被广泛应用于手机屏幕、光学玻璃、液晶显示器和硬盘等产品的化学机械抛光中。但是Ce为稀土元素,且现有加工工艺较为复杂,生产出的CeO2磨料的粒径分布不均匀,而导致CeO2抛光液的使用成本较高,限制了CeO2抛光液的发展应用。

随着研究的深入,单一磨料已无法满足使用需求,研究人员开始尝试将不同粒径、不同形貌的一种或多种粒子组合到一起使用。

例如,在大粒径硅溶胶中加入小粒径的硅溶胶能明显提高抛光速率,且粒径相差越大提升率越高,这是因为在磨料总的质量分数不变的条件下,增大小粒径磨料的占比能增加硅溶胶颗粒的总体数量,从而起到了提高抛光速率的作用。

大量的研究成果表明,混合粒子的使用能够不同程度的提高化学机械抛光的速率,但是对抛光后表面粗糙度的影响有好有坏,不同类型磨料混合使用对抛光结果的影响规律仍有待进一步研究。

除了混合磨料外,目前也有各种新兴的材料制备方法被用来制备复合磨料,常用的方法有纳米粒子包覆和掺杂等。

例如通过结构修饰改善纳米粒子的分散性、复合其他类型材料提升在酸、碱性抛光液中的综合性能等。

复合磨料相比混合磨料和单一磨料,在材料去除率及表面粗糙度方面均有明显的优势,能实现纳米级或亚纳米级超低损伤的表面形貌。但复合磨料的制备工艺相对比较复杂,目前仅处于实验室探索阶段,距离复合磨料在大规模生产上的应用还有较远的距离。

氧化剂的作用是将被抛光工件表面的材料氧化,生成一层质地较软且与基底结合力较弱的氧化膜,然后通过磨粒的机械去除作用将氧化膜层去除,以达到抛光的目的。

氧化剂的种类决定了氧化膜生成的速率及氧化膜去除的难易程度,对抛光速率以及抛光效果有显著的影响。

氧化膜的形成有利于提高机械抛光的效率,但也并非膜层越多越好,氧化剂的浓度需要达到一个合适的值:

氧化剂浓度较低时,机械研磨过程起主导作用;

当氧化剂浓度达到一定值时,氧化腐蚀过程与机械研磨过程达到动态平衡,此时去除效率最高;

随着氧化剂浓度继续增加,一方面是氧化膜生成速率大于去除速率,氧化膜层朝着致密化和厚度增大的方向发展,另一方面多余的氧化剂也会降低抛光液的稳定性,这些因素反而会导致去除效率降低。

▲氧化剂作用过程

以前针对一些金属材料的抛光,抛光液中大多采用具有强氧化性的氧化剂,一般都包括重金属离子,随着绿色环保意识的提高,H2O2作为一种绿色环保的氧化剂已经被广泛采纳,但是H2O2仅在强酸性体系中稳定性较好,碱性体系中稳定性较差,且自身有自分解现象,导致了含H2O2的碱性抛光液不稳定。因此,采取合适的方法提高H2O2在碱性体系中的稳定性是目前亟待解决的问题.

抛光液中磨粒、氧化剂和去离子水的含量一般占整个抛光液质量的99%以上,虽然添加剂含量较少,但是能显著的改善抛光液的性能。常用的添加剂包括络合剂(螯合剂)、缓蚀剂、pH调节剂和表面活性剂。

络合剂用于络合CMP过程中的一些微溶产物,提高去除率;

缓蚀剂则是减少一些材料的表面腐蚀程度;

PH调节剂用于调节抛光液的酸碱度,酸性抛光液最早由化学腐蚀液改进而来,具有溶解性强、氧化剂选择范围大、抛光效率高等优点,常用于金属材料的CMP工艺.碱性抛光液具有选择性高、腐蚀性弱等优点,常用于非金属材料的CMP工艺。传统的pH调节剂一般选择KOH、NaOH、HCl、HNO3等,但其中的Na+、K+、Cl−及NO3−会造成芯片性能下降,甚至失效等问题,因此,越来越多的研究者选择有机酸或有机碱来作为pH调节剂;

表面活性剂的作用是改善抛光液的分散稳定性,还可以起到降低抛光液表面张力的作用,有利于抛光液快速润湿被抛光的工件表面及CMP工艺抛光后清洗流程的进行。

抛光垫

在化学机械抛光过程中,抛光垫的作用主要有:

1)存储抛光液及输送抛光液至抛光区域,使抛光持续均匀的进行;

2)传递材料,去除所需的机械载荷;

3)将抛光过程中产生的副产物(氧化产物、抛光碎屑等)带出抛光区域;

4)形成一定厚度的抛光液层,提供抛光过程中化学反应和机械去除发生的场所。

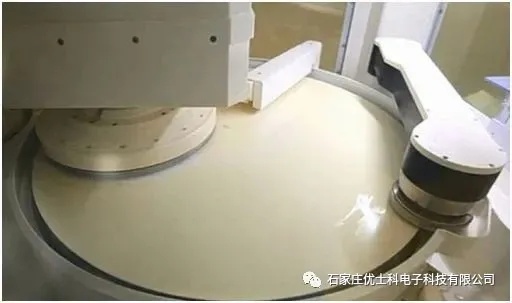

▲抛光垫

抛光垫根据材料可以分为硬质和软质两类,硬质抛光垫可以较好的保证工件表面的平面度,软质抛光垫可以获得表面损伤层薄和表面粗糙度低的抛光表面。常用的硬质抛光垫有粗布垫、纤维织物垫、聚乙烯垫等,软质抛光垫有聚氨酯垫、细毛毡垫、绒毛布垫等。

▲聚氨酯抛光垫

抛光垫表面包括一定密度的微凸峰,也有许多微孔,有些抛光垫上开有可视窗,便于线上检测。随着CMP过程的进行,其物理及化学性能会发生变化,具体包括表面残留物质、微孔体积缩小和数量减少、表面粗糙度降低及表面分子重组而形成釉化层,这些都会导致抛光效率和抛光质量的降低。

因此,抛光垫同抛光液一样属于消耗品,每经过一段时间的使用后都需要进行修整或更换。改进抛光垫材料、延长抛光垫的使用寿命、减少抛光垫修整加工时的损耗,是当前抛光垫研究的主要内容及方向。

总结

CMP抛光垫和抛光液作为关键晶圆制造材料,其需求量和晶圆产能直接相关。目前抛光液和抛光垫仍属于技术壁垒较高、被国外龙头垄断的局面,在国家政策的扶持下CMP中低端领域中已基本完成了国外技术和产品的国产替代,但在高端设备、前沿技术领域中与国际巨头仍有较大的差距。继续深入研究CMP技术,产出具有自主知识产权的关键材料、设备或工艺,不仅可以促进我国IC制造业的良性发展,同时也能带来巨额的经济效益。

参考来源:

1.化学机械抛光技术研究现状及发展趋势,燕禾、吴春蕾、唐旭福、段先健、王跃林(广州汇富研究院有限公司、湖北汇富纳米材料股份有限公司);

2.一文看懂半导体CMP核心材料:国外巨头高度垄断,国产化程度极低!

关键词:

抛光技术,化学机械抛光